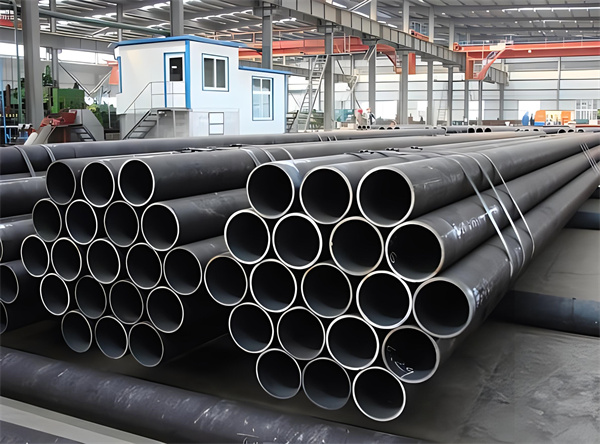

随着现代工业的发展,黄石厚壁黄石无缝钢管作为一种重要的工业材料,被广泛应用于石油、天然气、化工、电力、建筑等领域。其优良的机械性能和耐腐蚀性使得它成为许多工程项目中的首选材料。那么,这种高性能的黄石厚壁黄石无缝钢管是如何生产出来的呢?本文将为您揭示其生产工艺。

一、原材料选择

黄石厚壁黄石无缝钢管的生产首先需要选择高质量的原材料。通常,优质碳素钢和低合金钢是主要的原材料,这些材料具有良好的可塑性和焊接性,能够满足后续加工的要求。

二、管坯制备

选定的原材料经过炼钢、轧制等工序后,形成具有一定规格和性能的管坯。管坯的质量直接影响到最终产品的性能,因此这一环节的质量控制至关重要。

三、穿孔与轧制

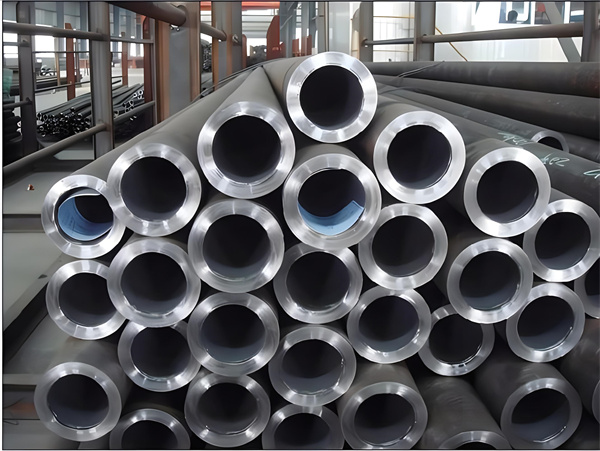

管坯经过穿孔机进行初步穿孔,形成管子的雏形。接着,通过多道次轧制,逐渐减小管子的外径,增加壁厚,直至达到设计要求。这一过程中,需要严格控制轧制温度和轧制力,以确保钢管的内外壁光滑、壁厚均匀。

四、热处理与调质

轧制完成后的钢管需要进行热处理,以消除内部应力、提高组织和性能。常见的热处理方法有正火、淬火和回火等。根据钢管的用途和性能要求,选择合适的热处理方法进行调质。

五、无损检测与精整

热处理后的钢管需要经过无损检测,如超声波检测、涡流检测等,以确保钢管内部无缺陷。同时,还需要对钢管进行精整,如切头、修磨等,以满足用户的使用要求。

六、质量检验与出厂

最后,经过严格的质量检验,包括化学成分分析、力学性能试验、水压试验等,确保每一根出厂的黄石厚壁黄石无缝钢管都符合国家标准和用户要求。

黄石厚壁黄石无缝钢管的生产工艺是一个复杂而精细的过程,涉及原材料选择、管坯制备、穿孔与轧制、热处理与调质、无损检测与精整等多个环节。每一个环节都需要严格控制,以确保最终产品的质量和性能。随着科技的不断进步,黄石厚壁黄石无缝钢管的生产工艺也将不断优化,为现代工业的发展提供更为坚实的支撑。

17852666629

17852666629 17852666629

17852666629 694736884@qq.com

694736884@qq.com 山东省聊城市开发区兴隆钢材市场

山东省聊城市开发区兴隆钢材市场

客服1

客服1  客服2

客服2